講座内容

回転部を組み立て/本体組み立て/配線と動作、実際に3Dプリントする

変更後の講座内容

3Dプリンタ組み立て/キャリブレーション作業(高さ校正、ホットエンド・ヒートベッド校正、エクストルーダ調整)

(第5回の講座の内容は変更になりました)

3Dプリンタを実際に作りながら考えるという刺激的なイベント「横濱3Dプリンタ実践ゼミ(全6回)」。今回は、部品から組み立てる「組み立てチーム」とキャリブレーションを学ぶ「操作チーム」の2チーム編成。「組み立てチーム」は講師の増田恒夫さん(SHC設計代表)が担当。「操作チーム」の講師は慶應義塾大学田中浩也研究室の皆さん。はまリンク取材班も2チームに分かれて密着取材を敢行することにした。

3Dプリンタを実際に作りながら考えるという刺激的なイベント「横濱3Dプリンタ実践ゼミ(全6回)」。今回は、部品から組み立てる「組み立てチーム」とキャリブレーションを学ぶ「操作チーム」の2チーム編成。「組み立てチーム」は講師の増田恒夫さん(SHC設計代表)が担当。「操作チーム」の講師は慶應義塾大学田中浩也研究室の皆さん。はまリンク取材班も2チームに分かれて密着取材を敢行することにした。

メカ男子よ、これがデルタ型3Dプリンタだ

これこれ! これを待っていたのよ!

会場に入ると、組み立てられるのを待つ部品たちがきれいに陳列している。ニヤニヤしながら思わず舌なめずりしてしまう取材班。

残り2回となりました。今日は皆さんのご希望通り、一から組み立てます!

高らかに「組み立て宣言」を述べる増田さん。参加者の士気も大いに上がる。

それから、田中研究室の学生さんにキャリブレーションについて、特に高さの設定について説明してもらいます。ゼロ点設定といって、微妙な操作方法があります。これをやらないと一層目がちゃんとガラス面に出力できません。先に言いますけどかなり難しいです。でもこれをクリアするときれいな出力が可能になります。皆さんどちらを選びますか(笑)

組み立てチーム デルタ型3Dプリンタを組み立てる

集まった組み立てチームの面々に対し増田さんから、2台分の部品を使って、まず天板部と底板部を組み立て、最後にリニアシャフト・アーム部をつなげるという説明がおこなわれた。さすがに一気に5台、6台というわけにはいかない。シャツの袖をまくり終えた増田さんは目の前の部品を手に取って説明を続けた。

天板部の組み立て

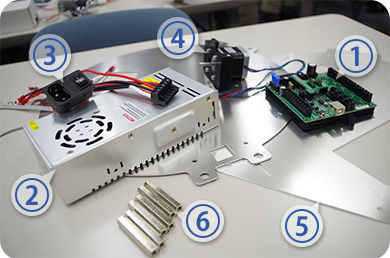

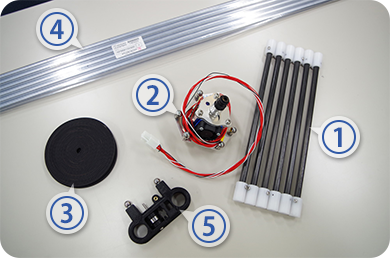

以下は天板部製作パーツの一部です。

主な材料(1台分)

- コントロール基板①…Rambo×1

- 12V200W電源②…AK200W-SC×1

- ACインレット③…ACインレットスイッチ付×1

- エクストルーダ…EZStruder Cold End Kit×1

- ステッピングモーター④…NEMA17×4

- モーター固定板…3Dプリンタ出力したもの×3

- プーリー…GT2 Timing Pulley 20歯×3

- 天板⑤…A5052(アルミニウム)をレーザーカットしたもの×2

- 黄銅スペーサ(長)⑥…ASB-550E(ニッケルメッキ)×18

基本的に部品の説明をしながら組み立てたいと思います。ネジ留めはさほど重要ではないので、勘所を押さえながら進めていきます。

今回は、個々の部品を組み立てる作業はもちろんあるが、ホットエンドや電気系統のかしめ、ヒートベッドで必要な半田付けなど、作業に時間と精度を要するところは事前に増田さんによって作業済とされている。部品は68点。第3回講義で示された部品表から6点増えている。

コントロール基板と電源の接続からやりますか。基板にX.Y.Zが書いてあります。

順番さえ間違わなければ大丈夫です。

増田さんは、コントロール基板と電源、配線をテーブルに並べ、慣れた様子で手を動かし始めた。料理番組の先生が根菜と肉類を使って一気に煮炊きの準備をするような手さばきだ。参加者はメモを取りながら傾聴する。すると…一度全ての配線をコネクタにつなげて完成形を示したと思ったら、やおら配線を外し始めた。

配線のフックを外すのは結構難しい。米国製の基板だからかな。押しながら倒す、みたいな感じです。

どうです、やってみますか? 持って帰るんでしょ?

このゼミは、組み立てたプリンタを購入して、自社に持ち帰ることができる仕組みだ。購入希望の参加者に難易度がやや高い作業をムチャぶりする増田さん。いきなり振られた参加者もビックリだ。取材班は購入しないのでサッと手を引いた。壊したらまずいもんね。

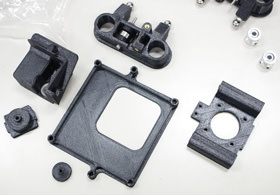

私はアウトサートナットを使うのが好きなんです。奥の手なんですが、プリンタで出力した部品のネジ穴に直接ネジを入れることはせず、アウトサートナットを埋め込みます。この時半田ごての熱で樹脂を温めて樹脂を柔らかくするのがミソです。

今度は、突然半田ごてを手にした増田さん。こて先を使ってアウトサートナットを基板用の部品のネジ穴にねじ込んだ。かなりワイルドな作業だ。樹脂がまた冷えればしっかりと固まる。取材班は、半田ごてを使ってみたい気持ちを抑え、違う部品のネジ穴に半田ごてを押し当てて、アウトサートナットを埋め込んでみるポーズをこっそりと写真に収めた。

今度は、突然半田ごてを手にした増田さん。こて先を使ってアウトサートナットを基板用の部品のネジ穴にねじ込んだ。かなりワイルドな作業だ。樹脂がまた冷えればしっかりと固まる。取材班は、半田ごてを使ってみたい気持ちを抑え、違う部品のネジ穴に半田ごてを押し当てて、アウトサートナットを埋め込んでみるポーズをこっそりと写真に収めた。

モーターと電源を取り付けて蓋をします。

モーターと電源を取り付けて蓋をします。

モーター部をアルミ板に固定するための固定板も増田さんが3D出力した部品だ。取り付け方向に注意してマイクロスイッチを固定板にネジ留めする。こうしてモーター部を3つ組み立て、アルミ板に固定、もう一枚のアルミ板で蓋をする。この時、精密部品のマイクロスイッチが頭を出すことに気をつけたい。こうして概ね天板部が出来上がった。

底板部の組み立て

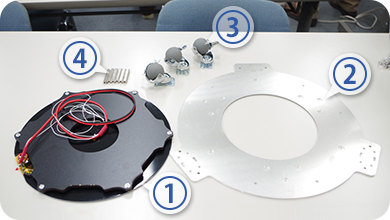

以下は底板部製作パーツの一部です。

主な材料(1台分)

- ヒートベッド①…onyx×1

- ガラスプレート…290mm円形、5mm強化ガラス×1

- 底板②…A5052(アルミニウム)をレーザーカットしたもの×2

- キャスター③…ナイロンホイール熱加塑性ウレタン巻車輪40φ×3

- 黄銅スペーサ(短)④…ASB-530E(ニッケルメッキ)×12

底板部の2枚のアルミ板は同じような形ですが、シャフトを通す穴がある方が上、穴がないのが下、これで見分けます。ネジ留めはみんなでやってみましょうか。ガンガンいってください!

ついに作業解禁! これまで一部の人の組み立て作業を見守っていた多くの参加者の自制心が決壊した。皆一斉にアルミ板に飛びつく。次々とスペーサーがネジ留めされていく。

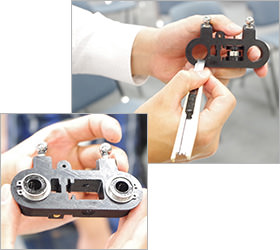

次に、ベアリングを固定板に取り付けます。固定板は方向性がありますから注意してください。手が汚れてもいい方はどうぞ。ウェットティッシュも用意しました。

きめ細やかな心遣いのある増田さん。取材班も心置きなくベアリングを触る。そう、ここは前回学んだタイミングベルトを受ける部品だ。参加者は小箱からベアリングを取り出し、増田さんが3D出力した固定板に組み込んだ。

では、下側のアルミをネジ留めして、合わせてしまいましょう。電動ネジ回しを使ってください。

では、下側のアルミをネジ留めして、合わせてしまいましょう。電動ネジ回しを使ってください。

すでに堰を切ってアルミ板に飛びついていた参加者は、増田さんの指示を受ける前にキャスターを手に取り、取り付けてしまった。2台の底板部はあっという間に完成したのである。

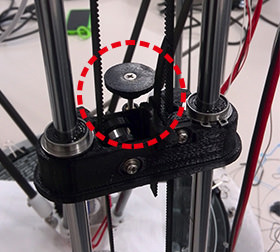

リニアシャフト・アーム部の組み立て

以下はリニアシャフト・アーム製作パーツの一部です。

主な材料(1台分)

- アーム①…カーボンパイプ(先端の摺動部品はポリアセタール)×6

- ホットエンド②…all metal HotEnd 1.75mm(高温溶融材料に対応)

- タイミングベルト③…GT2 Belt 6mm幅(1.65m)×3

- リニアシャフト④…NS10 800mm×6

- 差動板⑤… 3Dプリンタ出力したもの×3

- リニアベアリング…LM10-UU(グリース付)×6

- 磁石…ネオジム9×10φ(差動板とアームとホットエンドの連結に使用)×12

では最後にシャフト関係です。差動板の中にベアリングを埋め込みますが、プリントを安定させる目的で一層目を一ノズル分大きくプリントしているので、その部分をカッターで削ります。3Dプリンタで部品を作るというストーリーですから、部品の精度は完璧とはいえません。この手作業が必要です(笑)

一転して参加者は脇を締めてカッターを握り、胸元でバリ取りを始めた。何とも微笑ましい作業だ。次いでCリングを入れる作業に入る。Cリングは差動板に埋め込んだベアリングをしっかり固定する部品だ。特別なペンチを用いて、リングを広げながらベアリングの溝に固定する。

一転して参加者は脇を締めてカッターを握り、胸元でバリ取りを始めた。何とも微笑ましい作業だ。次いでCリングを入れる作業に入る。Cリングは差動板に埋め込んだベアリングをしっかり固定する部品だ。特別なペンチを用いて、リングを広げながらベアリングの溝に固定する。

天板部と底板部が概ね出来ましたので、シャフトを差し込みましょう。ここが一番難しいです。6本のシャフトを同時に穴に通さないといけないですから。

似たような経験は確かにある。支柱が複数本ある家具やエクステリアなどを一人で組み立てる時、こっちの穴に入れたら、あっちの穴に入らない。一番イライラするDIYだ。しかし今日は人手ならいくらでもある。逆さまにした天板部から延びるシャフトに差動板を通して、底板部の穴にシャフトを入れる。息をのむ瞬間。作業は4人がかり。果たして…。

似たような経験は確かにある。支柱が複数本ある家具やエクステリアなどを一人で組み立てる時、こっちの穴に入れたら、あっちの穴に入らない。一番イライラするDIYだ。しかし今日は人手ならいくらでもある。逆さまにした天板部から延びるシャフトに差動板を通して、底板部の穴にシャフトを入れる。息をのむ瞬間。作業は4人がかり。果たして…。

早いね~(笑)

ものの数秒で底板部の穴への差し込みが終わってしまった。みんなでデルタ型プリンタを組み立てる醍醐味を感じた瞬間である。増田さんも苦笑いするしかないようだ。

ではシャフトに通した差動板とホットエンドをアームで連結します。磁石ですから簡単ですね。

カチ・カチと音を出して磁石留めがおこなわれる。こうしてアーム部の形がざっくりと完成した。駆け足で進めてきたのでだいぶ省略した個所もあるようだが、三つの部位が連結した。その立ち姿を前に、組み立てチームの面々はひと仕事を終えた達成感を噛みしめている様子である。

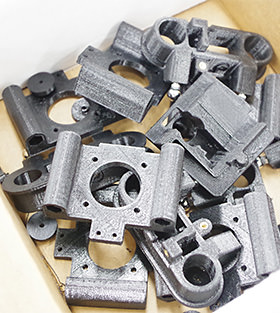

今組み立てているデルタ型3Dプリンタは、同じデルタ型3Dプリンタで出力した部品を使っている。この増殖感に面白みがある。差動板やモーター固定板、ベアリング固定板などは、金属部品や電機部品と連結してアルミ板やシャフトなどの構造物に取り付ける重要な部分となる。全部で10種類あり、1台につき複数個必要となる部品も多い。出力に多くの時間がかったのは容易に想像できる。

今組み立てているデルタ型3Dプリンタは、同じデルタ型3Dプリンタで出力した部品を使っている。この増殖感に面白みがある。差動板やモーター固定板、ベアリング固定板などは、金属部品や電機部品と連結してアルミ板やシャフトなどの構造物に取り付ける重要な部分となる。全部で10種類あり、1台につき複数個必要となる部品も多い。出力に多くの時間がかったのは容易に想像できる。

操作チーム 出力前の最終確認

一方操作チームでは、慶應義塾大学田中浩也研究室の吉田正人さんが、3Dプリントをする前に行うキャリブレーション(校正)という作業の説明を始めた。

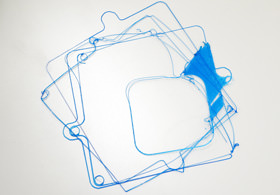

ガラス面とノズル部の「高さ校正」、ホットエンドとヒートベッドの「温度校正」、「エクストルーダの調整」である。このうちエクストルーダの調整は、要はフィラメントが出るかどうかのテストだが、高さ校正と温度校正に限っては、絶妙な調整が必要だという。

オートキャリブレーションしたい ~高さの校正~

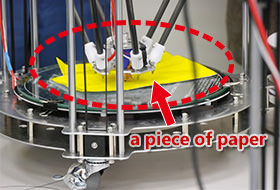

この紙がどれだけしっかり収まってるかを確認します。スカスカでもダメ、がっちり収まってもダメ。なぜ絶妙な調整をしなければいけないかというと、プラットフォーム(ガラス面)とノズル部が近いとフィラメントが出ずに詰まってしまう、遠すぎるとフィラメントがくっつかない。

この紙がどれだけしっかり収まってるかを確認します。スカスカでもダメ、がっちり収まってもダメ。なぜ絶妙な調整をしなければいけないかというと、プラットフォーム(ガラス面)とノズル部が近いとフィラメントが出ずに詰まってしまう、遠すぎるとフィラメントがくっつかない。

造形する際、プラットフォームの水平とノズル部の高さが重要だ。目視で確認し、紙を使って手作業で調整していく。人間の感覚だけで、まさに紙一重の状態を探っていく。(普通紙を二つ折りくらいがちょうどいいようだ)

ここらへんがデルタ型3Dプリンタのアナログなところ。本当はこれをワンクリックで設定できるよう自動化したいと、前の講義で増田さんが言っていた。

海外のサイトにも”a piece of paper”という言葉が使われていたんです。

紙を使った調整方法は3Dプリンタの世界では共通だそうだ。高さ調整は、スクリプトコマンド(G-Codeに数値を入力)した後、3Dプリンタの差動板のスクリューネジを回して物理的に高さを変え、微調整する。(プラットフォームとの距離が近ければネジを締めて調整する)

紙を使った調整方法は3Dプリンタの世界では共通だそうだ。高さ調整は、スクリプトコマンド(G-Codeに数値を入力)した後、3Dプリンタの差動板のスクリューネジを回して物理的に高さを変え、微調整する。(プラットフォームとの距離が近ければネジを締めて調整する)

それでも調整が不十分な場合はファームウェアの書き換えによる調整をおこなう。

高さ調整は、コンディションが変わらなければ再設定の必要はないけど、新しい場所に設置したり作業環境が変わったら毎回設定する必要があります。

(失敗は1、2層目の具合で分かる) この操作によってプリント中の失敗が少なくなり、きれいな造形物が作れるようになるという。

この操作によってプリント中の失敗が少なくなり、きれいな造形物が作れるようになるという。

温度コントロール ~ホットエンド、ヒートベッド校正~

次はPID制御です。熱するのは先端部のホットエンドと床部分のヒートベッドなんですが、どれだけ電流を流すと温度が上昇するかを実験し、その係数を測定します。一度設定すれば変更する必要はありません。

ここではPID制御と呼ばれる自動温度調整機能を使用する。これは、目標の温度に向かって自動で温度調整をしてくれる賢いやつ。高さ調整には慣れが必要だが、温度調整は制御コマンドを押して待つだけ。

だいぶやっかいさが伝わりましたか?

はい。そのようですね。高さは技術、温度は時間が必要。これが現状なんですね。

ここで共同研究という力が発揮される

冷静沈着な操作チームの面々は、手作業である高さ校正について、自動化・安全性の向上や改良策など、自然かつ活発に意見交換を繰り広げていた。

冷静沈着な操作チームの面々は、手作業である高さ校正について、自動化・安全性の向上や改良策など、自然かつ活発に意見交換を繰り広げていた。

「作業台の水平度などを予め設定することで、環境の変化にも対応できるようにしたらどうか?」「始めに出力位置を手動で決め、その位置データを3Dプリンタに認識させることはできないか?」「アームが下がり過ぎないように安全センサーを付けた方が良いんじゃないか?」

自由闊達に議論を楽しんでいる中、組み立てチームで奮闘中の増田さんがひょっこり顔を出して最後にこう伝えた。

使いこなすまでなかなかうまくいかない。細かい積み重ねが大事です。スライサーの設定がうまくできるかどうかが境目です。ゼロ点設定がうまくいけば、8割くらいは造形がうまくできると考えていい。逆にできなければ、うまく出力できる可能性は1割くらい落ちる。市販の3Dプリンタはすぐに動かすことができるのが特長ですが、こいつは始めの設定が大変だが、うまく使えばうまく動くというのが特長(笑)。今は未完成品です。なので改良が必要。ユーザー同士の情報の更新が必要です。IDECさんで掲示板を起ち上げて管理してもらえるといいですね?!

使いこなすまでなかなかうまくいかない。細かい積み重ねが大事です。スライサーの設定がうまくできるかどうかが境目です。ゼロ点設定がうまくいけば、8割くらいは造形がうまくできると考えていい。逆にできなければ、うまく出力できる可能性は1割くらい落ちる。市販の3Dプリンタはすぐに動かすことができるのが特長ですが、こいつは始めの設定が大変だが、うまく使えばうまく動くというのが特長(笑)。今は未完成品です。なので改良が必要。ユーザー同士の情報の更新が必要です。IDECさんで掲示板を起ち上げて管理してもらえるといいですね?!

グランドフィナーレはマスコミも注目する大出力イベントだ!

組み立てチームの成果品、2台のデルタ型3Dプリンタを前に、増田さんから最終講義のアウトラインが発表された。

最終回は9台のデルタ型3Dプリンタを並べます。それぞれが異なる部品を作り、最後に一つのオブジェクトとして連結して組み立てます。

最終講義は慶應義塾大学の田中浩也先生もプロデュース的に参加されるそうだ。デルタ型3Dプリンタの競演が今から待ち遠しいではないか!

9台のデルタ型3Dプリンタが並ぶのは世界初でしょう(笑)。会場には昼過ぎから入っている予定です。これまで聞き逃したことがある人は早く来てください。

ゼミを主催するIDECもこのグランドフィナーレを壮大に執りおこなう準備を始めたようだ。スタッフの皆さんの顔が思いのほか上気している。