講座内容

ホットエンド組み立て/エクストルーダ組み立て/シャーシ組み立て

変更後の講座内容: 組み立て工程の概略/123D-Design練習/3Dプリンタ分解

(第4回の講座の内容は変更になりました)

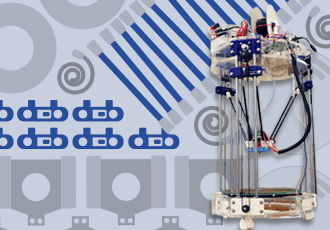

3Dプリンタを実際に作りながら考えるという刺激的なイベント「横濱3Dプリンタ実践ゼミ(全6回)」。今回から実際にデルタ型3Dプリンタを組み立てる予定だ。講師の増田恒夫さん(SHC設計代表)は「かなり難しいですよ(笑)。でも皆で手を動かしましょう」と言っていた。

3Dプリンタを実際に作りながら考えるという刺激的なイベント「横濱3Dプリンタ実践ゼミ(全6回)」。今回から実際にデルタ型3Dプリンタを組み立てる予定だ。講師の増田恒夫さん(SHC設計代表)は「かなり難しいですよ(笑)。でも皆で手を動かしましょう」と言っていた。

自分で組み立てる3Dプリンタ。ついに、やっと始まる…

え? デルタ型3Dプリンタを分解する!?

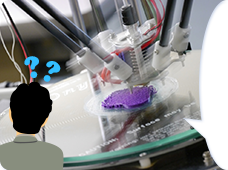

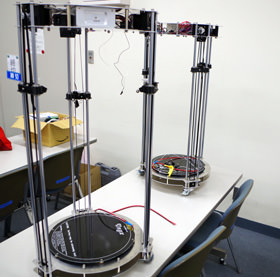

会場に入ると、すでに組み立てられた3台のプリンタが目に入った。そのうち1台は、紫色のオブジェクトが造型中である。

会場に入ると、すでに組み立てられた3台のプリンタが目に入った。そのうち1台は、紫色のオブジェクトが造型中である。

組み立てられるのを待つ部品たちが、きれいに陳列していることを想像していた取材班は少し困惑。

「あれ増田さん。今日からみんなで組み立てるんじゃないんですか?」

2台を使って全部バラバラにしてみようと思うんです。デルタ型3Dプリンタは、大きく「底板部」と「天板部」、それをつなぐ「リニアシャフト・アーム部」の三つの構造に分かれます。それぞれの部位にどんな機能の部品や製品があるのか理解してみましょう。簡単にバラせます。部品からの組み立ては次回にします。その方がいいでしょ?

おっと…これから急きょ、デルタ型3Dプリンタの解剖実習が始まる。組み立てる前に一回壊す。機械小僧たちの好奇心をくすぐる内容だ! 今回のテキストには、かなり詳細な分解手順が書かれている。増田さん、ホントは分解の方が楽しいんですよね?

おっと…これから急きょ、デルタ型3Dプリンタの解剖実習が始まる。組み立てる前に一回壊す。機械小僧たちの好奇心をくすぐる内容だ! 今回のテキストには、かなり詳細な分解手順が書かれている。増田さん、ホントは分解の方が楽しいんですよね?

それにしても、会場の脇でギコギコと出力されている紫のオブジェクトは、一体なんなんだろう?

デルタ型3Dプリンタを解剖、分解する。

天板部の分解

まず、天板部からやってみましょうか。

まず、天板部からやってみましょうか。

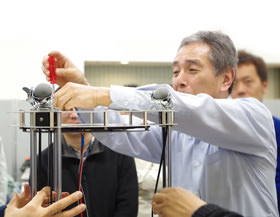

2台のプリンタの前に多士済々が集まる。眼差しは鋭いが、どこか期待感に満ちた少年のような目でもある。さあ増田さんによるデルタ型3Dプリンタの解体ショーの始まりだ。

使うのはドライバー(大)とボックスレンチ。ネジはステンレスかアルミか真鍮。メッキだとフィラメントから出るガスで錆びてしまう。ネジが多いから無くさないように。

ドライバーを片手に増田さんは天板部ではなくシャフト周りをいじりだした。

天板部も底板部も基本的にシャフト6本をネジで留めているだけです。これが良くも悪くもある。少しガタつくんです。天板部をシャフトから外すためには差動板を動かす必要があります。そのために、モーターのシャフトに挿した、プーリーに通しているタイミングベルトを緩めます。

(3Dプリントした作動板) プーリーはモーターのシャフトに挿入し、タイミングベルトに上下の動きを伝える円形の部品だ。差動板はシャフトに通して上下に動く、アームと連結してホットエンドを動かすための重要な部品だ。差動板自身も増田さんが設計して3Dプリンタで出力したオブジェクトである。

プーリーはモーターのシャフトに挿入し、タイミングベルトに上下の動きを伝える円形の部品だ。差動板はシャフトに通して上下に動く、アームと連結してホットエンドを動かすための重要な部品だ。差動板自身も増田さんが設計して3Dプリンタで出力したオブジェクトである。

タイミングベルトは差動板の内部でくるりと指先で巻き込むのですが、これが実に難しい。だからベルトを完全に抜き取ってはいけません。だからクリップで仮留めします(笑)。これを3回繰り返します。

全体をひっくり返して、天板部を下にしてシャフトを引き抜く。シャフトから天板部が外された。「おー!」という歓声と拍手。盛り上がってきた!

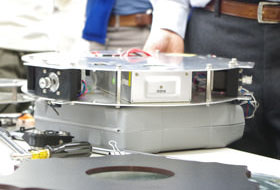

天板部は、モーターや電源、フィラメントロール、コントロール基板、エクストルーダの入る固定ケースなどが集中し、最も部品が多い部分だ。配線も多様である。

(外された天板部) 天板部で一番壊れやすいのは、アルミ板から顔を出しているマイクロスイッチです。天板を逆に置くと先端が折れてしまうから、置き方に注意しましょう。逆さにしても大丈夫な改良が必要ですね。

天板部で一番壊れやすいのは、アルミ板から顔を出しているマイクロスイッチです。天板を逆に置くと先端が折れてしまうから、置き方に注意しましょう。逆さにしても大丈夫な改良が必要ですね。

モーターは4つ使います。3つはシャフトに通している差動板を動かす用、あとの1つはフィラメントを押し出すエクストルーダ用です。モーターは消耗品だと思ってください。だいたい一年ぐらい。デルタ型3Dプリンタのいいところは、全てのモーターに同じ負荷をかけていくので、モーターが壊れるのも同時期であることです(笑)

(3か所のモーター。シャフトごとに設置する) 天板部は、デルタ型プリンタの頭脳部分が配置されていることが分かった。

天板部は、デルタ型プリンタの頭脳部分が配置されていることが分かった。

底板部の分解

底板部は簡単です。でも天板部を外しているので、シャフトがグラつきますから一人作業は大変です。

底板部は簡単です。でも天板部を外しているので、シャフトがグラつきますから一人作業は大変です。

底板部からシャフトを外す作業が始まった。ネジを外すだけだから、これなら私でもできそうだ。バラバラと大きな音を立てて、6本のシャフトが外れる。ついに3つの部位が分解した。

取り付けるものといったら、タイミングベルトを受けるベアリングの入った部品ですね。この部品も3Dプリンタで出力しています。アルミ板の上に乗せるヒートベッドは壊れることはほとんどないと思います。重要なのは、裏面にRTVという高温でも耐えるゴムを使っていること。表面は100℃ちょっと上がります。ガラスを乗っけると60℃くらいになります。

ヒートベッドとガラス。この2枚をクリップで留めています。アナログでしょ(笑)。貼ってしまうとダメ。押さえつけるのがいい。アルミ板とヒートベッドはスペーサーをかませて浮かせているので、温度が伝わることはありません。

底板部は出力されるオブジェクトが生み出される場所。

フィラメントを適温で待ち受けしないといけないところだ。

キャスターは必要に応じて。私はR2D2をイメージしているから付けています(笑)

キャスターは必要に応じて。私はR2D2をイメージしているから付けています(笑)

底板は極めてシンプルな構造である。一番下には3つのキャスターがついている。

リニアシャフト・アーム部の分解

前回の講義では、デルタ型3Dプリンタの課題を大きく3つに整理した。熱、構造、ノズル周りの3つの課題である。これらは、概ねこのリニアシャフト・アーム部に集中する。

前回の講義では、デルタ型3Dプリンタの課題を大きく3つに整理した。熱、構造、ノズル周りの3つの課題である。これらは、概ねこのリニアシャフト・アーム部に集中する。

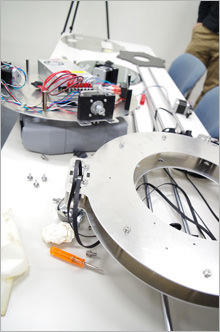

ホットエンドの組み立ては本当はじっくりやりたい。この部分は、サーミスタのはがれが心配です。これがはがれると温度が正確にでない。はがれるとどんどん温度が上がり、樹脂を溶かすというより燃やす。実際は、5A以上流れないことになっているので、ヒューズが飛ぶことになりますが。あと出力時の音で一番うるさいのはファンの音です。

ホットエンドは、かなり複雑な構造である。サーミスタ、ファン、ノズルと細かい部品が連結している。

リニアシャフト・アーム部は、差動板とタイミングベルトの取り扱いが重要です。差動板は最小になるように設計しています。そのためシャフト内での可動範囲が広く取れます。

差動板とタイミングベルトがあるから、シャフトとアームが自在に動き、ノズルの滑らかな動きが実現する。差動板は、高層ビルの窓拭きをするゴンドラのようにまっすぐ上下に動く。この上下の動きを可能にするのが、タイミングベルトだ。

(丸い玉の部分に磁石の入ったアームがくっつく) エクストルーダから押し出されたフィラメントは、チューブの中を通ってホットエンドに伝わります。チューブを切断したらそこで穴が小さくなり詰まってしまうことがあるから、よく広げてあげて下さい。前回説明しましたが、アームのピボット部分は磁石でくっついています。そして、ノズルのあるホットエンドは、エクストルーダと切り離して軽量化しています。だから動きが軽いのです。

エクストルーダから押し出されたフィラメントは、チューブの中を通ってホットエンドに伝わります。チューブを切断したらそこで穴が小さくなり詰まってしまうことがあるから、よく広げてあげて下さい。前回説明しましたが、アームのピボット部分は磁石でくっついています。そして、ノズルのあるホットエンドは、エクストルーダと切り離して軽量化しています。だから動きが軽いのです。

うんうん、これは前回しっかり学んだこと。リニアシャフト・アーム部分は、デルタ型3Dプリンタの見せ場だ。軽快で滑らかな動きが眺められる場所である。

充実の解体ショー! 次回こそ組み立てだ!

解体ショーが終わった。バラバラになった2台のデルタ型プリンタを前に、増田さんは言った。

解体ショーが終わった。バラバラになった2台のデルタ型プリンタを前に、増田さんは言った。

次回は、外国から取り寄せている部品も揃うでしょう。組み立てチームと操作チームの二つに分かれて進めます。組み立てチームは、今日と逆のことをします(笑)。操作チームは、微妙なさじ加減が大切なキャリブレーションのことを伝えます。

今日の分解作業は、はかなさの中に美徳を見出す感じでワクワクした。分解大成功!

講義が始まる前から動いていた一台のマシン。出力されていた紫色のオブジェクト。最後にその正体が露わになった。世界中の人々を魅了している、深く聡明なこの麗しい表情。3Dプリンタでも伝わるかしら?